Er vertritt

In der Chemie-, Pharma-, Lebensmittel- und Biotechnologiebranche sind das Mischen und Homogenisieren von Flüssigkeiten kritische Prozesse. Der Einsatz herkömmlicher Motoren mit Wellen und Gleitringdichtungen kann häufig zu Problemen wie Leckagen, Verunreinigungen, verkürzter Lebensdauer und fehlender planmäßiger Wartung führen.

Um diese Probleme zu lösen, wurde eine neue Motorengeneration entwickelt: Magnetantriebsmotoren . Diese Geräte nutzen ein Magnetfeld zur Drehmomentübertragung, wodurch Wellen und direkte Gleitringdichtungen überflüssig werden und so für mehr Sicherheit, Sauberkeit und Effizienz gesorgt wird.

Das Funktionsprinzip eines Magnetmotors

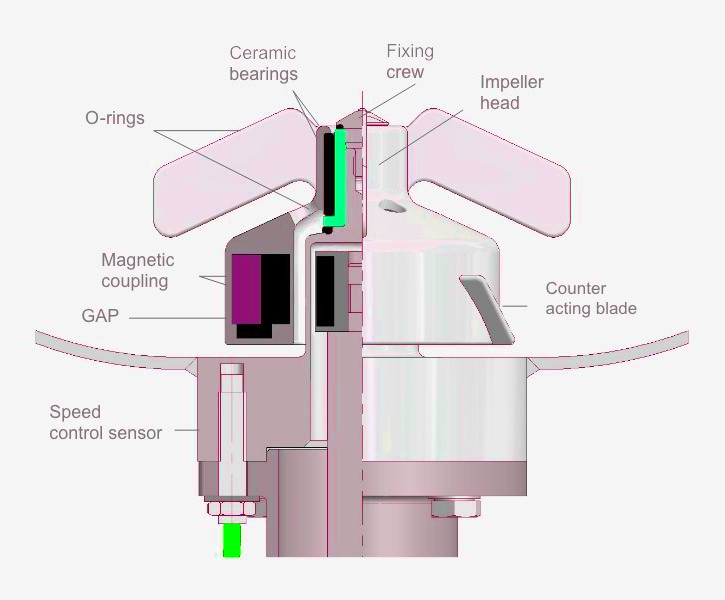

Die Konstruktion eines Magnetmotors basiert auf der Drehmomentübertragung durch nicht-mechanischen Kontakt. In diesem System:

-

Der Motor enthält eine Reihe von Permanentmagneten oder Elektromagneten.

-

Ein weiterer Satz Magnete wird auf dem Teil des Gehäuses angebracht, der dem Laufrad entspricht.

-

Wenn der Motor anfängt, sich zu drehen, bewirkt das entstehende Magnetfeld eine Bewegung der inneren Komponenten, was wiederum eine Drehung des Laufrads bewirkt.

Bei dieser Konstruktion entfällt die physische Verbindung zwischen Motor und Lüfter, und das Drehmoment wird ausschließlich durch Magnetkraft übertragen . Diese Konstruktion schließt Leckagen vollständig aus und macht mechanische Dichtungen überflüssig.

Vorteile von Magnetmotoren

-

Leckage- und Kontaminationsschutz:

Da keine Säulen durch den Hohlraum verlaufen, bleibt die Flüssigkeit im Reservoir vollständig eingeschlossen. Diese Funktion ist in der Pharma-, Biotech- und Lebensmittelindustrie von entscheidender Bedeutung. -

Reduzierte und vereinfachte Wartungskosten:

Das Fehlen von Gleitringdichtungen und Innenlagern verringert das Ausfallrisiko und den Bedarf an regelmäßiger Wartung. -

Hohe Sicherheit bei giftigen und ätzenden Flüssigkeiten

Bei Anwendungen mit gefährlichen, giftigen oder hochätzenden Flüssigkeiten verringert der Einsatz eines Magnetantriebs das Risiko von Leckagen und Schäden für den Bediener oder die Umwelt. -

Längere Lebensdauer der Ausrüstung

: Geringere mechanische Reibung und Verschleiß der Teile verlängern die Lebensdauer der Maschine und verbessern die Produktivität langfristig. -

Sterile Verarbeitung.

In der Pharma- und Biotech-Industrie ist eine sterile Umgebung entscheidend. Diese Mischer verfügen über ein isoliertes, versiegeltes Design und sind vor Ort sterilisierbar (SIP) und dampfverarbeitbar.

Hydrodynamik und Leistung

Aus hydrodynamischer Sicht ist die Leistung eines Magnetmotors von größter Bedeutung. Seine Hauptmerkmale sind:

-

Strömungsmuster : Diese Motoren können Laufräder haben, die eine axiale, radiale oder gemischte Strömung erzeugen. Die Wahl des Laufradtyps hängt von den Prozesszielen ab (Gleichmäßigkeit, Wärmeübertragung, Partikelsuspension usw.).

-

Mischdichte : Durch direkte und indirekte Drehmomentübertragung können diese Mischer hohe Scherraten erzeugen und die Mischdichte erhöhen.

-

Präzise Geschwindigkeitsregelung : Die meisten Magnetmotoren werden durch einen Frequenzumrichter (VFD) gesteuert, der eine präzise Geschwindigkeitsregelung und Prozessdynamiksteuerung ermöglicht.

-

Skalierbarkeit : Diese Motoren können sowohl im Labor- als auch im Industriemaßstab eingesetzt werden, wobei das gleiche dynamische Prinzip beibehalten wird.

Anwendung des Magnetmotors

1. Pharmazeutische und biotechnologische Industrie

Eine sterile, kontaminationsfreie Umgebung ist für die Produktion von Medikamenten, Impfstoffen, Zellkulturmedien und rekombinanten Proteinen von entscheidender Bedeutung. Magnetische Speichergeräte sind für diese Anwendungen die ideale Wahl.

2. Lebensmittel- und Getränkeindustrie

Bei der Herstellung von Milchprodukten, Säften, Lebensmittelzusatzstoffen und aseptischen Produkten werden Magnetantriebe eingesetzt, um die Qualität zu erhalten und Verunreinigungen zu vermeiden.

3. Chemische und petrochemische Industrie

Diese Motoren verbessern die Sicherheit beim Arbeiten mit ätzenden oder giftigen Materialien wie Säuren oder bestimmten Lösungsmitteln.

4. Kosmetik- und Gesundheitsindustrie

Bei der Herstellung von Cremes, Lotionen und kontaminationsempfindlichen Produkten ist die Verwendung eines Isoliermischers von entscheidender Bedeutung.

5. Halbleiter- und Elektronikindustrie

Bei der Herstellung hochreiner Chemikalien für die Elektronikindustrie kann jede Verunreinigung die Qualität des Produkts beeinträchtigen.

Probleme und Einschränkungen

Obwohl Magnetmotoren viele Vorteile haben, unterliegen sie auch Einschränkungen:

-

Einschränkungen bei der Drehmomentübertragung: Die magnetische Drehmomentübertragung weist eine geringere Festigkeit als eine gerade Welle auf und ist möglicherweise nicht für Anwendungen geeignet, die eine sehr hohe Festigkeit erfordern.

-

Hohe Anschaffungskosten : Aufgrund der fortschrittlichen Technologie und der speziellen Materialien ist der Preis dieser Wasserhähne höher als der mechanischer Modelle.

-

Temperaturempfindlichkeit : Permanentmagnete können bei hohen Temperaturen ihre magnetischen Eigenschaften verlieren, daher ist die Auswahl des richtigen Materials für eine bestimmte Anwendung entscheidend.

Design und Hauptkomponenten

-

Elektromotor : liefert die Hauptantriebskraft.

-

Magnetkupplung : besteht aus Permanentmagneten oder elektromagnetischen Elementen, die das Drehmoment übertragen.

-

Versiegelter Deckel: verhindert Auslaufen und isoliert den Innenraum vollständig von der Außenumgebung.

-

Laufrad – je nach Verfahren kann es axial, radial oder zusammengesetzt sein.

-

Steuerungssysteme : Drehzahl- und Drehmomentregelung , Prozessstatusüberwachung.

Die Zukunft und Innovation von Magnetmotoren

Mit dem technologischen Fortschritt werden diese Geräte immer intelligenter und effizienter. Zu den neuen Trends gehören:

-

Verwendet stärkere und hitzebeständigere Neodym-Magnete .

-

Der intelligente Motor überwacht Temperatur, Druck und Viskosität in Echtzeit.

-

Verbessertes Design für geringeren Energieverbrauch und verbesserte Mischgleichmäßigkeit.

-

Geeignet für Mikroplatten und biologische Anwendungen im kleinen Maßstab.

Endlich

Magnetisch gekoppelte Elektromotoren sind eine innovative und effiziente Lösung für Branchen, die anfällig für Leckagen, Verunreinigungen und hohe Wartungskosten sind. Durch den Verzicht auf Gleitringdichtungen bieten diese Geräte erhöhte Sicherheit, lange Lebensdauer und verbesserte Effizienz in einer Vielzahl von Prozessen. Trotz

der anfänglichen Kosten und Einschränkungen bei der Kraftübertragung sind sie nach wie vor eine ausgezeichnete Wahl für sterile, sensible und isolierte Anwendungen. Dank neuer Technologietrends wird der Einsatz dieser Elektromotoren in den kommenden Jahren voraussichtlich in immer mehr Branchen Einzug halten.